- Primo progetto: Collision Detection System

- Componenti principali

- Funzionamento del sistema frenante

- Vantaggi tecnici:

- Secondo Progetto: Aereal Platform Control System

- Architettura del sistema

- I componenti principali

- Interfaccia HMI

- Funzioni di sicurezza garantite dalla normativa

- Conformità normativa

- Vantaggi tecnici

- Terzo Progetto: Custom Radio Kit

- Architettura del sistema

- Conformità normativa

- Vantaggi tecnici

- Diaboard

ALMEC e il mercato indiano: innovazione su misura per i costruttori locali

ALMEC rafforza la sua presenza in India offrendo soluzioni di automazione adattate ai settori locali.

L’India rappresenta oggi un mercato in forte espansione, strategico per le soluzioni di automazione e i sistemi elettronici custom. ALMEC offre un supporto concreto ai costruttori locali, realizzando progetti su misura in collaborazione diretta con i clienti.

Grazie al know-how maturato nell’industrial automation e nell’elettronica applicata ai veicoli off-highway, nel 2025 il nostro team ha avviato tre importanti collaborazioni con con costruttori di veicoli speciali in India, portando innovazione e affidabilità in ambiti chiave dell’economia nazionale:

Agricoltura: integrazione di sistemi ADAS su macchine agricole, sviluppata insieme a un costruttore indiano, con l’obiettivo di aumentare la sicurezza del lavoro in campo ed evitare incidenti, grazie a soluzioni elettroniche avanzate.

Piattaforme aeree: rinnovamento del sistema idraulico di sollevamento per una piattaforma aerea, introducendo un sistema di controllo elettronico in grado di gestire la movimentazione dei bracci della macchina e il livellamento automatico della struttura, in conformità con le norme tecniche e di sicurezza.

Costruzione edilizia: studio e sviluppo di un sistema radiocomandato completamente personalizzato per la gestione dell'automazione di un macchinario per il settore edilizio.

Questi progetti confermano la capacità di ALMEC di trasferire e applicare il proprio know-how in ambiti eterogenei, garantendo soluzioni personalizzate in linea con le specifiche esigenze del cliente.

Primo progetto: Collision Detection System

Il Collision Detection System è progettato per incrementare la sicurezza operativa dei veicoli industriali e off-highway, riducendo in modo significativo il rischio di collisioni sia durante la marcia che nelle manovre. Il sistema prende ispirazione dalle tecnologie ADAS già diffuse nelle passenger cars, adattandole alle esigenze e alle condizioni operative dei veicoli agricoli.

Grazie all’integrazione nativa con la rete CANBUS del veicolo, il sistema monitora costantemente la velocità, la direzione del mezzo e la presenza di ostacoli sulla traiettoria, intervenendo in tempo reale con avvisi visivi e acustici e, quando necessario, con l’attivazione automatica del freno. L’efficacia è particolarmente elevata nelle manovre a bassa velocità, fino a circa 25 km/h, dove la riduzione del rischio di collisione è più rilevante e i margini di intervento risultano adeguati.

Grazie all’integrazione nativa con la rete CANBUS del veicolo, il sistema monitora costantemente la velocità, la direzione del mezzo e la presenza di ostacoli sulla traiettoria, intervenendo in tempo reale con avvisi visivi e acustici e, quando necessario, con l’attivazione automatica del freno. L’efficacia è particolarmente elevata nelle manovre a bassa velocità, fino a circa 25 km/h, dove la riduzione del rischio di collisione è più rilevante e i margini di intervento risultano adeguati.

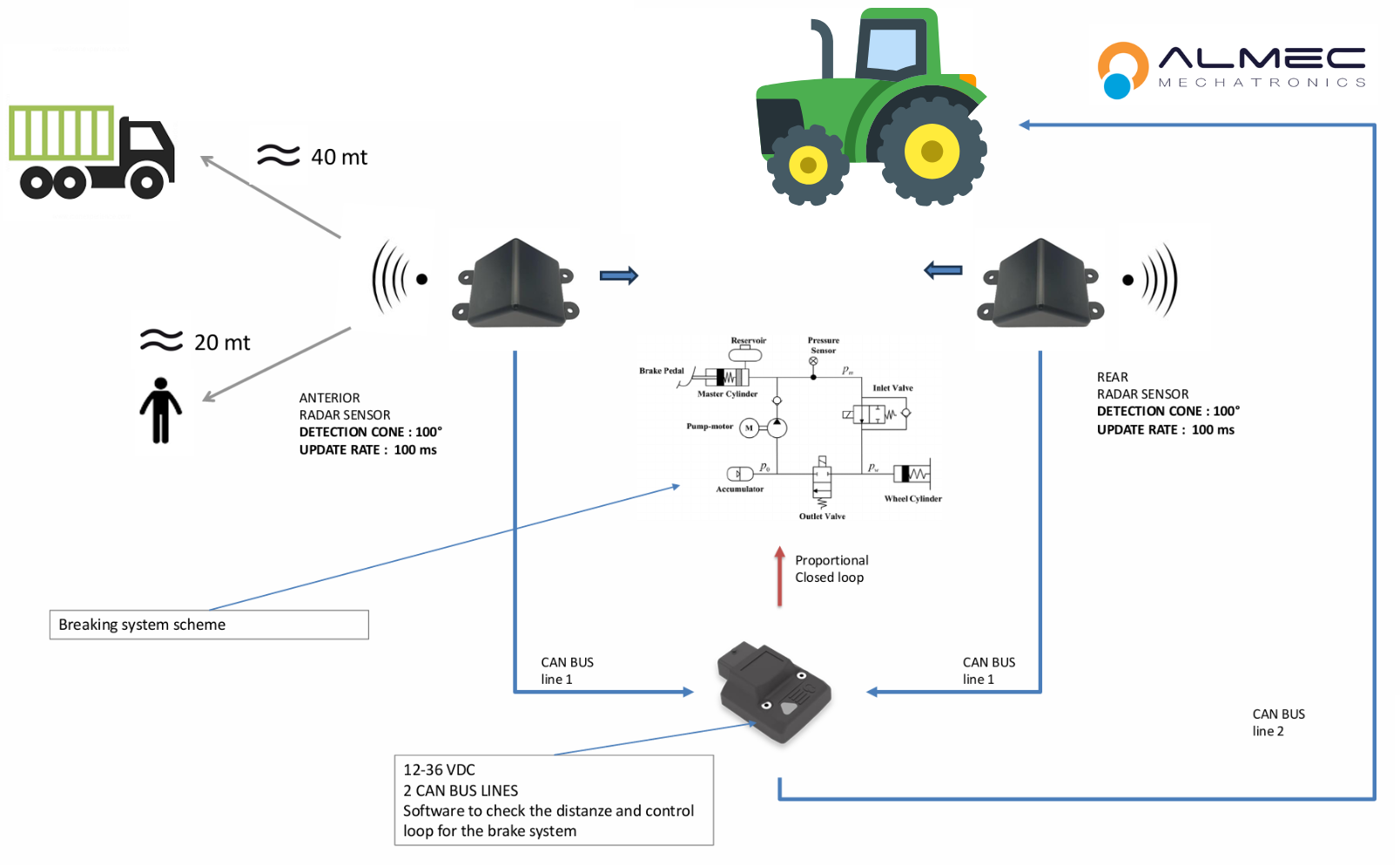

Componenti principali

Radar anteriore: rileva ostacoli davanti al veicolo e calcola distanza e velocità fino a 40 m con cono di 100°.

Radar posteriore: assiste nelle manovre di retromarcia prevenendo urti fino a 20 m con cono di 100°.

ADAS (Master ECU): elabora in tempo reale i dati provenienti dal radar, genera gli avvisi di collisione e attiva automaticamente la frenata quando necessario.

Funzionamento del sistema frenante

Il software di controllo utilizza un comando ad anello chiuso proporzionale che analizza la distanza dall’ostacolo, calcola la decelerazione necessaria e attiva il freno in modo progressivo per garantire stabilità ed evitare blocchi improvvisi.

Vantaggi tecnici:

Scalabilità: facilmente integrabile su qualsiasi veicolo tramite CAN bus.

Sicurezza attiva: combina avvisi al conducente e frenata automatica.

Affidabilità: architettura ridondante e robusta che assicura continuità operativa.

Secondo Progetto: Aereal Platform Control System

Il kit di automazione è stato sviluppato per una piattaforma aerea destinata al mercato indiano e non. Il sistema consente la gestione completa dei movimenti, della stabilità e del controllo del carico, integrando tutte le funzioni di sicurezza richieste dalla normativa EN280-1:2022 per le piattaforme di lavoro mobili elevabili (MEWP).

Architettura del sistema

La rete CANBUS è l’infrastruttura di comunicazione che collega i vari componenti del sistema ed ha protocollo CANOpen, organizzato con una struttura master-Slave:

Master: un’unità principale gestisce ed elabora il programma della macchina. La ECU di riferimento è la SPN6 allocata nel pannello di controllo che si trova alla base del veicolo e che ha il compito di comando e diagnosi della macchina.

Slave: è l’unità secondaria del sistema - il Basket Control Panel, installato sulla cesta dell’operatore, svolge questa funzione permettendo all’operatore di interagire con la macchina e di manovrarla in conformità alle normative. All’interno degli slave trovano posto anche sensori come il TRS.184, che supportano l’automazione del mezzo e ne garantiscono la diagnostica e l’affidabilità operativa. Il tutto è progettato con un fascio di cavi ridotto, per assicurare maggiore efficienza e semplicità di integrazione.

A completare l’architettura c’è il Gateway CAN, un modem che consente l’interconnessione e la diagnostica remota: attraverso il portale dedicato è possibile monitorare lo stato del sistema e individuare eventuali anomalie anche a distanza.

I componenti principali

Sensore inclinazione biassiale CAN-BUS ridondato – TRS.184: misura l’inclinazione del veicolo su due assi. La ridondanza del sistema assicura dati più accurati e affidabili, garantendo la sicurezza richiesta dagli standard più elevati.

Cella di carico CAN-BUS: rileva il peso o la forza applicata fino a 1 tonnellata, utile per monitorare carichi e stabilità.

Encoder multigiro magnetico CAN-BUS: misura la posizione angolare in modo preciso, Il compnente è dotato di memoria per fornire il valore assoluto dell’angolo anche dopo uno spegnimento.

Trasduttore a filo con inclinometro integrato: combina la misura di spostamento lineare (tramite filo) con la misura di inclinazione, utile per controllare movimenti di estensione dei bracci della macchina.

Trasduttore di pressione: misura la pressione idraulica del sistema, fondamentale per monitorare circuiti e garantire sicurezza operativa.

Sensore assiale sospensione: controlla la posizione degli assi del veicolo per verificare la corretta posizione della macchina sugli stabilizzatori.

Stabilizzatori finecorsa: segnalano il momento in cui sono completamente estesi o retratti, garantendo sicurezza nelle operazioni.

Interfaccia HMI

L’interfaccia HMI, integrata nel basement control panel, rappresenta il punto di accesso principale per l’operatore. Il sistema offre diverse funzioni organizzate in pagine intuitive. La home page mostra in tempo reale lo stato della macchina e le condizioni operative, mentre il menu stabilizzatori consente di controllare l’estensione e verificare i parametri di sicurezza. La pagina allarmi segnala eventuali errori o condizioni di blocco, permettendo un intervento immediato. La sezione statistiche raccoglie dati di utilizzo e prestazioni, utili per il monitoraggio e l’analisi, e le impostazioni avanzate consentono la calibrazione e la configurazione del sistema in base alle esigenze operative.

Funzioni di sicurezza garantite dalla normativa

Il sistema, come previsto dalla normativa, arresta automaticamente il movimento in caso di anomalie. Alcuni esempi: il sovraccarico viene rilevato dalla cella di carico, l’inclinazione della macchina e della piattaforma/cesta è monitorata da sensori tilt ridondanti, mentre le situazioni di emergenza sono gestite da pulsanti dedicati sui pannelli di comando.

Conformità normativa

Il kit è conforme alle principali direttive europee:

EN280-1:2022 – Piattaforme mobili elevabili

La norma europea definisce i requisiti di stabilità, sicurezza e test per le piattaforme mobili elevabili (MEWP – Mobile Elevating Work Platforms), stabilendo regole precise che garantiscono l’affidabilità delle macchine. Essa prescrive che le piattaforme mantengano la stabilità anche in condizioni di carico e inclinazione, impone sistemi di protezione contro rischi di caduta, ribaltamento o uso improprio e richiede che ogni modello superi prove standardizzate prima di essere immesso sul mercato.

Sicurezza elettrica – criteri SELV/PELV

SELV (Safety Extra Low Voltage) e PELV (Protective Extra Low Voltage) sono criteri di progettazione che impongono l’uso di tensioni molto basse e sicure.

Vantaggi tecnici

Ridondanza: sensori inclinazione e celle di carico con doppio canale.

Diagnostica remota: gateway CAN per monitoraggio via web.

Affidabilità: cablaggio impermeabile e componenti certificati.

Sicurezza attiva: gestione automatica di sovraccarico, tilt e emergenza.

Terzo Progetto: Custom Radio Kit

Il progetto prevede la sostituzione del radiocomando AL50R con il nuovo NEXWAVE REMOTE CONTROL. Si tratta di un sistema di controllo remoto bidirezionale, sviluppato per macchine di sollevamento industriale, movimentazione materiali e piattaforme aeree, con comunicazione radio sicura e codificata.

Architettura del sistema

Telecomando a marsupio NEXWAVE → dispositivo di comando remoto con layout manipolatore completamente personalizzato, dotato del ricevitore RDC EVO, batteria sostituibile fino a 24h, interfaccia personalizzabile, materiali ultra‑resistenti, codifica Hamming anti‑interferenze, portata 100m e opzione CAN‑BUS cablato.

Ricarica → effettuata tramite caricatore dedicato con connettore USB Type-C; un display LED segnala lo stato di carica e eventuali errori.

Il dispositivo è totalmente customizzato per il cliente e realizzato in serie limitata, pensata per applicazioni specifiche e numeri ridotti.

Conformità normativa

Il sistema è progettato secondo le principali direttive europee:

Compatibilità elettromagnetica (EMC) → il sistema non disturba altri dispositivi e resiste ai disturbi esterni.

Radio Equipment Directive (RED) → le comunicazioni wireless funzionano correttamente e senza interferenze.

Vantaggi tecnici

Affidabilità: protocollo radio proprietario con codifica Hamming per ridurre errori di trasmissione.

Autonomia: batteria rimovibile con CPU interna per monitoraggio cicli, temperatura e autenticità.

Robustezza: custodia IP65, operatività in condizioni ambientali estreme.

Ergonomia: console con tracolla, tastiera serigrafata personalizzata e interfaccia intuitiva.

Scalabilità: compatibilità con sistemi esistenti tramite retrofit.

Diaboard

I tre progetti descritti possono essere connessi con Diaboard, la piattaforma digitale di ALMEC che rende i macchinari industriali intelligenti e interconnessi.

Diaboard porta efficienza e sicurezza al cuore delle costruzioni e della mobilità industriale, trasformando ogni mezzo in un asset digitale capace di “parlare” con l’operatore e con l’intero ecosistema del cantiere.

Integra monitoraggio di sistema, telediagnostica e geolocalizzazione in tempo reale con funzioni avanzate di geofencing, offrendo un’architettura modulare e scalabile adatta a diversi settori; riduce i fermi macchina e ottimizza la manutenzione.

La gestione delle flotte, gli aggiornamenti OTA, la reportistica e l’interoperatività con sistemi ERP garantiscono efficienza e integrazione completa. Diaboard porta sicurezza, affidabilità e competitività al cuore della mobilità industriale.

Per saperne di più e per richiedere un consulto con un tecnico, scrivici a info@almec.net.